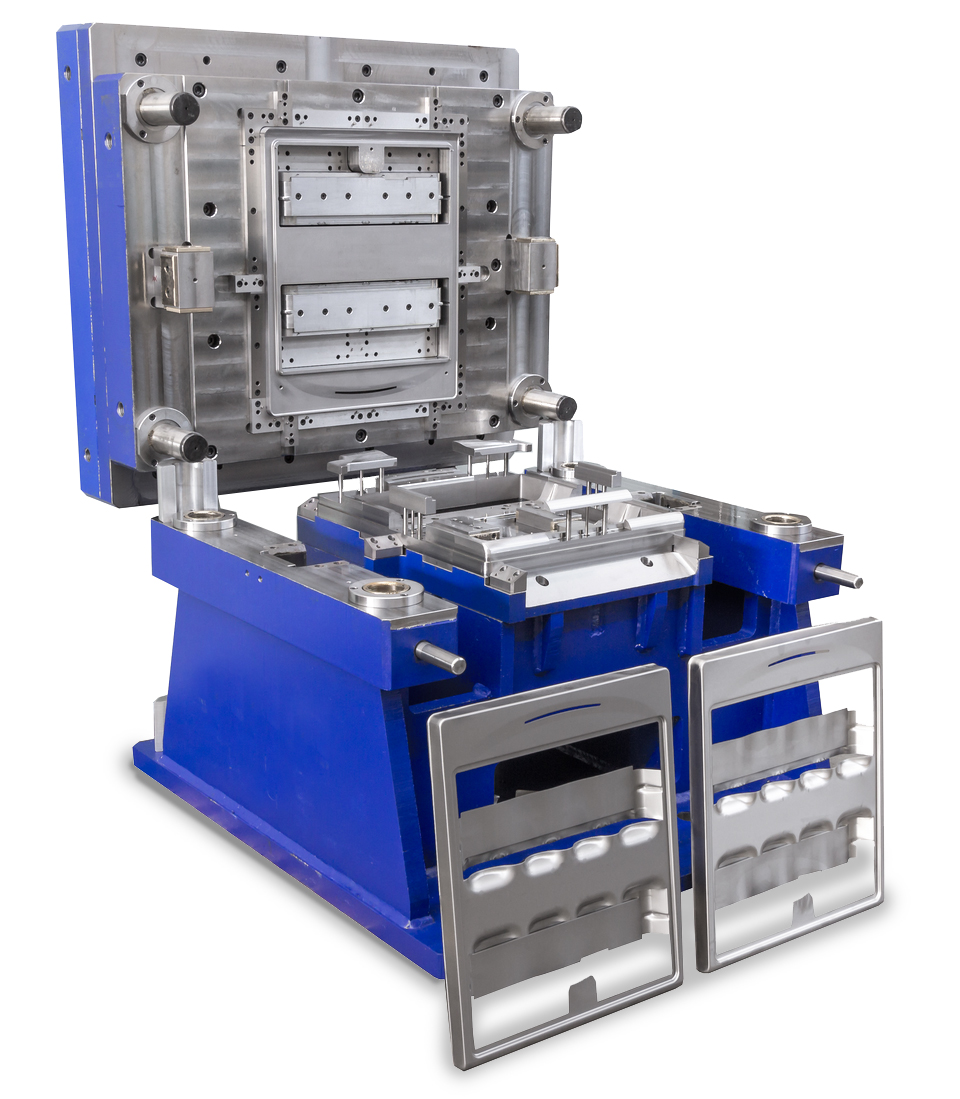

Tłoczniki transferowe

Tłoczniki transferowe są optymalnym rozwiązaniem dla produkcji wielkoseryjnej i ułatwiają obróbkę złożonych komponentów. Są to wyspecjalizowane matryce do cięcia i kształtowania blachy, które wykorzystują zewnętrzne systemy przenoszenia, zwane transferami, do przenoszenia detalu przez różne etapy obróbki.

Definicja tłocznika transferowego

Służą do produkcji złożonych komponentów z płaskich arkuszy poprzez kształtowanie ich na kolejnych stacjach. Komponenty są przenoszone z jednego tłocznika do drugiego za pomocą systemu przenoszenia, składającego się z dwóch aluminiowych prętów połączonych z prasą, które przenoszą detale za pomocą chwytaków, magnesów lub przyssawek. Transfery, które są wyposażone w czujniki wykrywające obecność detali, są kontrolowane przez programowalny sterownik PLC, który koordynuje operacje w sposób zsynchronizowany z cyklem prasy.

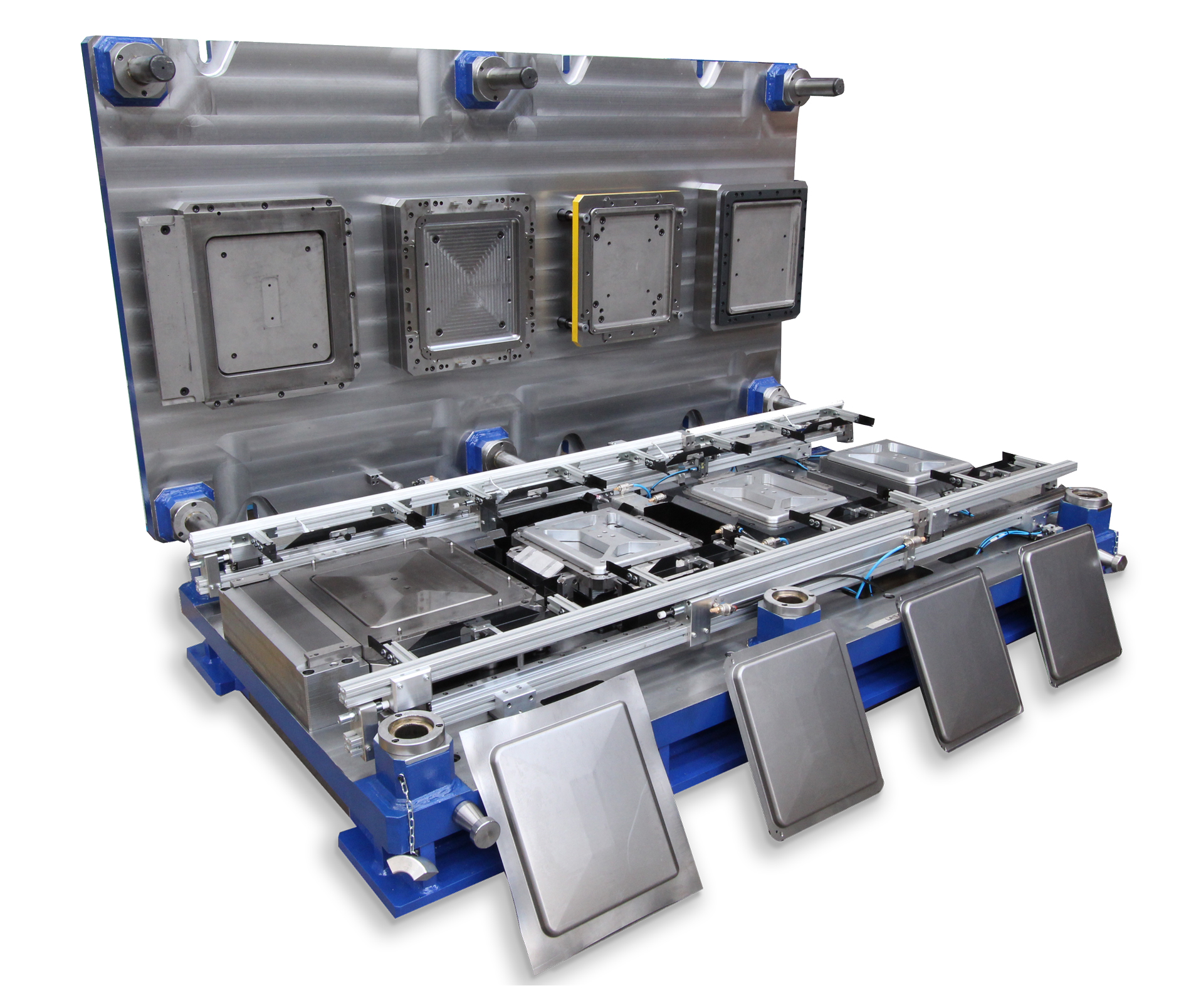

Budowa tłocznika transferowego

Tłocznik transferowy oddziela nieobrobiony detal od przenośnika taśmowego i przenosi go przez kolejne etapy za pomocą manipulatorów lub listew transferowych. Urządzenia te, zsynchronizowane z pionowym ruchem prasy, umożliwiają zwolnienie gotowego detalu na ostatnim etapie. System przenoszenia, będący wyposażeniem zewnętrznym tłocznika, jest zazwyczaj kupowany już zmontowany i dostosowany do konkretnych wymagań. Tłoczniki transferowe są dostosowane do konkretnych linii produkcyjnych i pras.

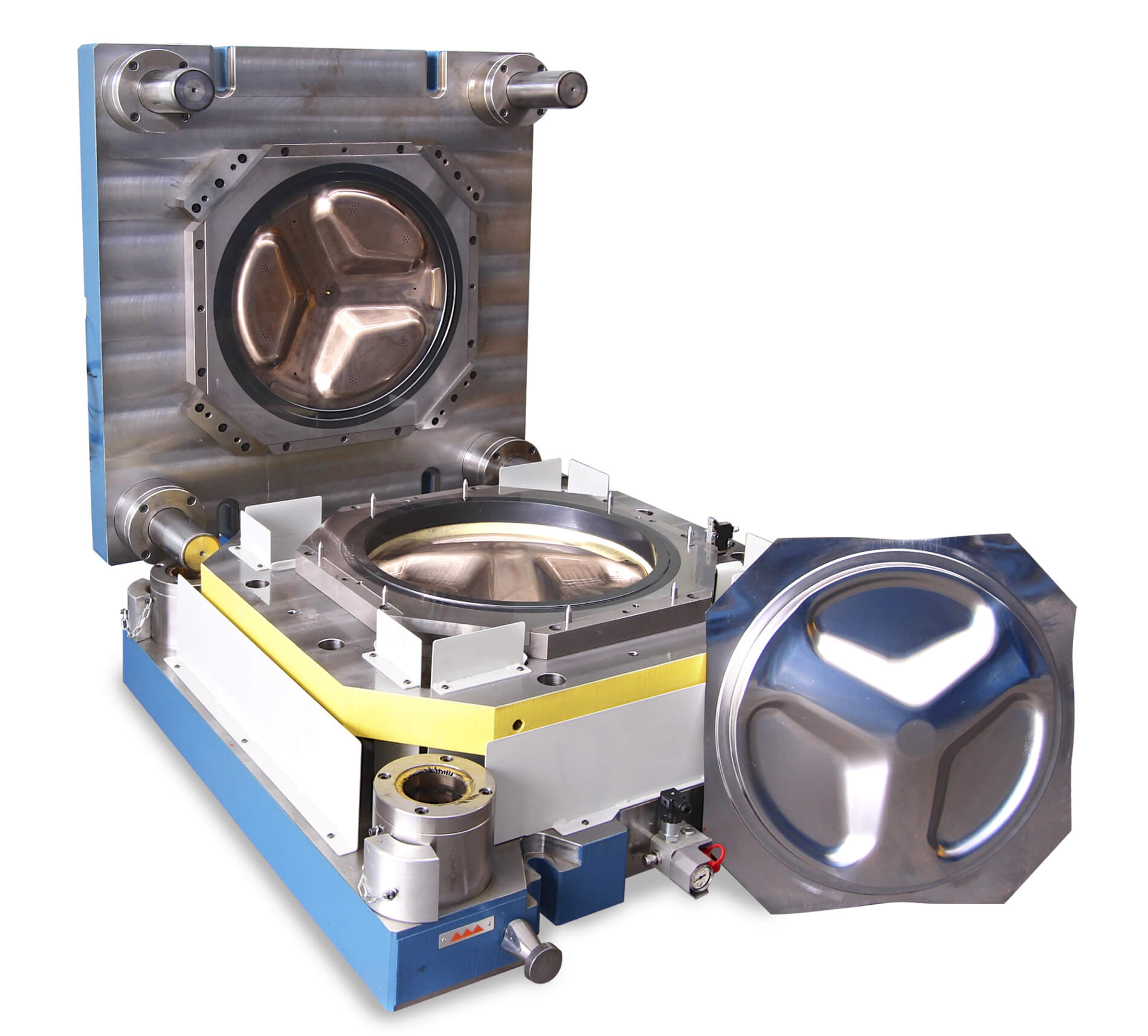

Zalety tłoczników transferowych

Główne korzyści to:

- Uproszczenie cyklu produkcyjnego, każda stacja wykonuje określone operacje.

- Ograniczenie dodatkowej pracy ręcznej, obniżenie kosztów.

- Niskie koszty konserwacji.

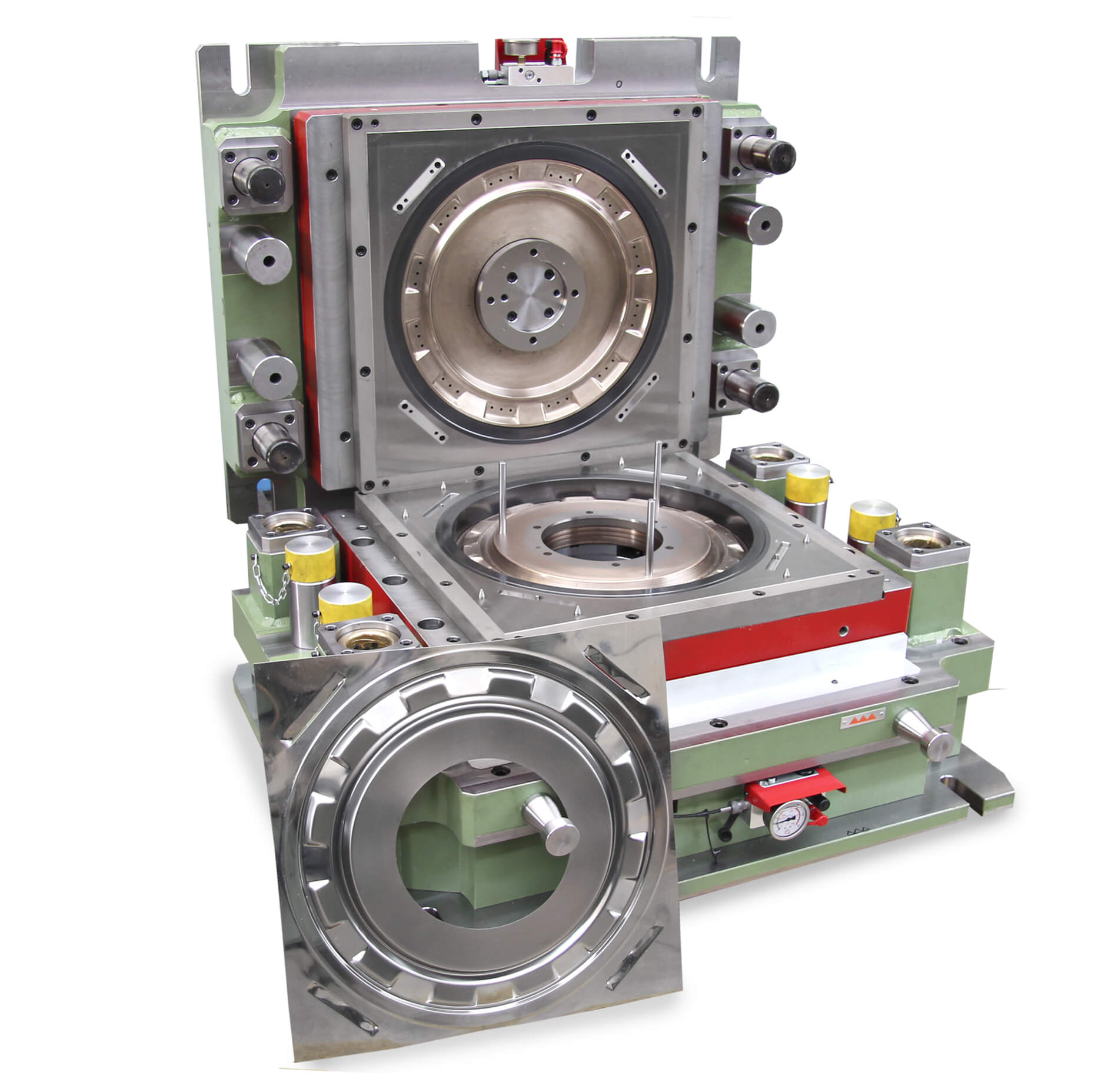

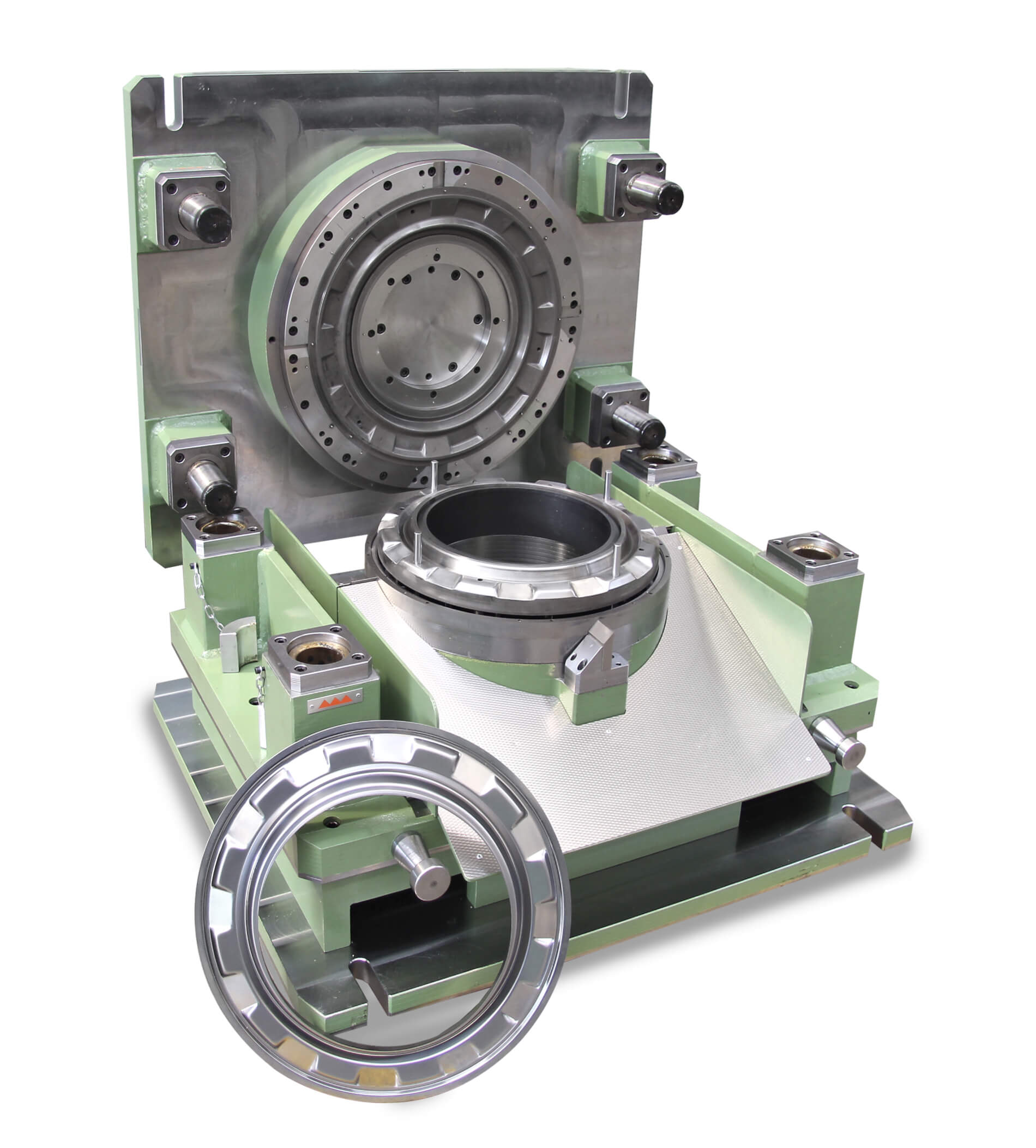

Specjalne zastosowanie (AirTransfer)

Nasza najnowsza innowacja w dziedzinie tłoczników przemysłowych stanowi znaczący przełom w technologii formowania metali. Tłocznik jest wyposażony w system przenoszenia pneumatyczny, a nie elektryczny i oferuje szereg zalet, które nie tylko optymalizują proces produkcji, ale także znacznie obniżają koszty robocze.

Zalety tego unikalnego systemu

- Krótszy czas montażu na prasie: Najbardziej rewolucyjną cechą tego tłocznika jest możliwość zastąpienia czterech tradycyjnych tłoczników jednym. Oznacza to, że czas montażu na prasie jest radykalnie skrócony, co pozwala na bardziej wydajną konfigurację i uruchomienie produkcji. Zmniejszenie liczby tłoczników wymaganych do produkcji nie tylko upraszcza logistykę i zarządzanie magazynem, ale także minimalizuje przestoje maszyny, maksymalizując w ten sposób produktywność.

- Korzystanie z prasy mechanicznej z podajnikiem: Zastosowanie tego tłocznika eliminuje potrzebę użycia prasy transferowej, umożliwiając użycie standardowej prasy mechanicznej z podajnikiem. Zmiana ta nie tylko zmniejsza początkowe koszty inwestycyjne związane z zakupem specjalistycznego sprzętu, ale także obniża koszty konserwacji i eksploatacji, czyniąc proces bardziej przystępnym i łatwym w zarządzaniu.

- Tempo produkcji podobne do elektronicznego systemu transferu: Pomimo braku komponentów elektrycznych w systemie transferu, tłocznik utrzymuje tempo produkcji porównywalne z elektronicznymi systemami transferu, osiągając wydajność od 14 do 15 detali na minutę. W ten sposób wydajność produkcji nie jest zagrożona, przy jednoczesnym zachowaniu korzyści płynących z prostszego i tańszego systemu.

- Całkowicie niezależny transfer zintegrowany z tłocznikiem: Pneumatyczny system transferu jest w pełni zintegrowany z tłocznikiem i do działania wymaga jedynie połączenia pneumatycznego. Autonomia zmniejsza złożoność systemu i minimalizuje potencjalne awarie, zapewniając większą niezawodność i mniej przerw w produkcji.

- Elastyczność transferu: Kolejną istotną zaletą jest możliwość częściowego transferu, dzięki czemu taśma metalowa może rozpocząć proces w kroku i zakończyć go w transferze. Elastyczność systemu zwiększa możliwość dostosowania formy do różnych procesów produkcyjnych i typów części, dodatkowo zwiększając wydajność.

- Oszczędność podczas dłutowania: Zaczynając bezpośrednio od taśmy, operacja dłutowania kwadratowej blachy jest wyeliminowana, co zmniejsza koszty produkcji i czas obróbki. To nie tylko upraszcza proces produkcji, ale także zmniejsza zużycie materiałów, przyczyniając się do bardziej zrównoważonego podejścia i oszczędności kosztów.